Нова генерација силикони и епоксидни смоли што се стврднуваат со UV зрачење сè повеќе се користат во автомобилската и електронската индустрија.

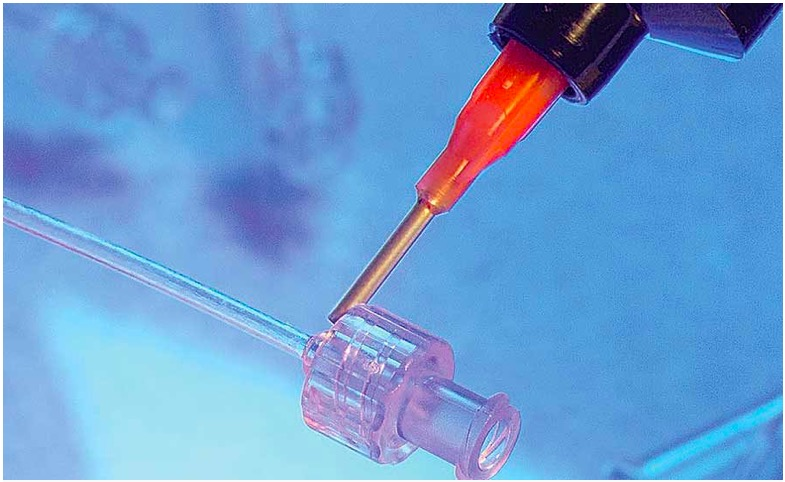

Секоја акција во животот вклучува компромис: Добивање на една придобивка на сметка на друга, за најдобро да се задоволат потребите на дадената ситуација. Кога ситуацијата вклучува лепење, запечатување или дихтунзи со голем волумен, производителите се потпираат на лепила што се стврднуваат со УВ зрачење бидејќи тие овозможуваат брзо стврднување по потреба (1 до 5 секунди по изложување на светлина).

Сепак, компромисот е во тоа што овие лепила (акрилни, силиконски и епоксидни) бараат транспарентна подлога за правилно врзување и чинат значително повеќе од лепилата што се стврднуваат на други начини. Сепак, безброј производители во многу индустрии со задоволство го прават овој компромис веќе неколку децении. Многу повеќе компании ќе го прават тоа во догледна иднина. Разликата, сепак, е во тоа што инженерите ќе бидат подеднакво склони кон употреба на силиконски или епоксидни лепила што се стврднуваат со УВ зрачење, како и на оние што се базираат на акрилна киселина.

„Иако произведуваме силикони што се стврднуваат со УВ зрачење во последната деценија или слично, во последните три години моравме да ги интензивираме нашите продажни напори за да бидеме во чекор со побарувачката на пазарот“, забележува Даг Мекинзи, потпретседател за специјализирани производи во „Новагард Солушнс“. „Нашата продажба на силикони што се стврднуваат со УВ зрачење се зголеми за 50 проценти во последните неколку години. Ова ќе се намали делумно, но сепак очекуваме добар раст во следните неколку години.“

Меѓу најголемите корисници на силикони што се стврднуваат со UV зрачење се производителите на оригинална опрема за автомобили и добавувачите од ниво 1 и ниво 2. Еден добавувач од ниво 2 користи заптивната смеса Loctite SI 5031 од Henkel Corp. за да ги пополни терминалите во куќиштата за електронски модули за контрола на сопирачките и сензорите за притисок во гумите. Компанијата, исто така, користи Loctite SI 5039 за да формира силиконска заптивка што се стврднува со UV зрачење околу периметарот на секој модул. Бил Браун, менаџер за инженерство на апликации во Henkel, вели дека двата производи содржат флуоресцентна боја за да се потврди присуството на лепило за време на конечната инспекција.

Потоа, овој подсклоп се испраќа до добавувач од прво ниво, кој вметнува дополнителни внатрешни компоненти и поврзува ПХБ со терминалите. На периметарот се поставува капак за да се создаде еколошки херметичко запечатување на конечниот склоп.

Епоксидните лепила што се стврднуваат со UV зрачење често се користат и за автомобилски производи и апликации за потрошувачка електроника. Една од причините е тоа што овие лепила, како силиконите, се специјално формулирани за да одговараат на брановата должина на LED изворите на светлина (320 до 550 нанометри), така што производителите ги добиваат сите придобивки од LED осветлувањето, како што се долг век на траење, ограничена топлина и флексибилни конфигурации. Друга причина се пониските капитални трошоци за UV стврднување, со што им се олеснува на компаниите да се префрлат на оваа технологија.

Време на објавување: 04.08.2024